Personal Fabrication for dummies

Sentir parlare di avvento di una terza rivoluzione industriale non è una novità. Ben più difficile, però, è tradurre l’impatto della personal fabrication con l’orizzonte del nostro futuro quotidiano. Siamo tornati a scuola per capire, in concreto, come si va delineando il cosiddetto passaggio “dai bit agli atomi”.

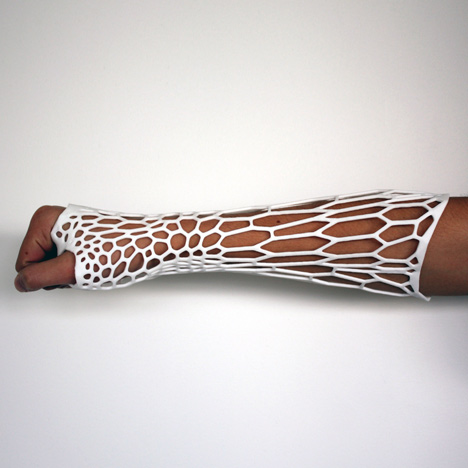

Vi è già capitato di avere per le mani un piccolo oggetto realizzato con una stampante 3d? Magari avrete condiviso il mio stesso pensiero: brutto, inutile, con un valore prossimo alla sorpresa di un uovo di Pasqua scadente. Certo, si potrà ribattere, esistono progetti che con il loro glamour o la loro utilità hanno già legittimamente fatto breccia, come la sedia Fanuc di Dirk Vander Koolj, o Roboand, la protesi customizzata per bambini nati senza dita.

Lo scarto tra il brutto e il bello, l’utile e il dilettevole è solo episodico e fortuito? O lavora per tentativi, affinando sempre di più il proprio equilibrio tra sperimentazione ed effettiva utilità di mercato? Per colmare la misura, e tentare di farsi le idee più chiare intorno al mondo della personal fabrication, abbiamo diligentemente frequentato un workshop di 3dItaly, tra le prime società in Italia a occuparsi del promettente mondo del fabbing, in questo caso divulgando la cultura e il know how dei makers a piccoli gruppi di aspiranti nerd.

Ripetiamolo ancora una volta, a scanso di equivoci. La “fabbricazione personale” (o “personal digital fabrication”) prende piede all’interno di piccole manifatture dotate di stampanti, fresatrici e scanner 3d che permettono a ciascuno di noi di trasformare dei dati (i bit) in oggetti (gli atomi). In concreto: in possesso di un file 3d scaricato da un sito con licenza copyleft – ad esempio thingiverse.com -, posso recarmi in un fab lab e stampare il mio inedito paio di occhiali, a vantaggio della totale personalizzazione dei miei gusti e delle mie necessità. O sempre in concreto: animato da una nuova idea imprenditoriale, non ho più bisogno di ingenti finanziamenti, ma posso facilmente lanciare una piccola serie di oggetti con costi ridotti e – se anche la psicologia conta – con un rinnovato protagonismo dovuto al controllo diretto dei mezzi di produzione.

Fanuc by Dirk Vander Koolj

Così, se quest’attitudine all’autoproduzione prendesse piede, a essere smossa fin nelle sue più profonde fondamenta sarebbe non solo la struttura della filiera industriale e il relativo presupposto dell’economia di scala, ma anche la necessità stessa di una filiera distributiva. Facendo saltare tutti gli intermediari, dal grossista al commerciante al dettaglio. E rimettendo in discussione i presupposti di delocalizzazione che oggi ci appaiono scontati.

Sbocciati sull’onda lunga di un processo di innovazione nato al MIT già dieci anni fa, i fab lab sono arrivati in Italia con un certo ritardo, ma iniziano a diffondersi con crescente capillarità sul territorio nazionale dando vita a community basate sui presupposti di collaborazione e condivisione. E qui troviamo forse il punto critico: condividendo come un credo indiscutibile l’ideologia dello share, a essere monetizzati sono solo i costi di produzione legati ai macchinari, ma non la progettazione di idee, e quindi del file che ci sta dietro. Un presupposto che potrebbe funzionare se tutti, orizzontalmente, acquisissimo lo stesso know how operativo che va dal disegno dell’oggetto, alla sua traduzione in 3d, fino alla sua realizzazione concreta con stampante e laser cut: ma l’ennesima potenza del DIY, e quindi l’assenza di una specializzazione verticale nel mercato della produzione, è veramente qualcosa di realistico, e soprattutto auspicabile?

Torniamo però al punto iniziale: l’esistenza di un’opportunità tecnologica giustifica la sua utilizzazione da parte di una larga maggioranza? O meglio, se ho già un fab lab dietro casa, devo necessariamente approfittarne per produrre quegli occhiali che un ottico mi rivenderà magari più cari, ma con una manifattura incomparabilmente migliore? La risposta più ovvia potrebbe essere no, ovviamente, con l’unico alibi per la nostra coscienza ambientale che le stampanti 3d utilizzano per la maggiore una bioplastica, il PLA, che si può rigenerare all’infinito.

Cortex 3D printed cast for broken bones by Jake Evill

I tempi, allora, non sono ancora maturi. E come ci suggeriscono i ragazzi di 3dItaly, non tengono conto delle specificità locali, in primis il valore unico della manifattura artigiana italiana, che poco ha a che fare con la specificità anglosassone che permea la cultura dei makers, ma che sul lungo periodo può rappresentare un’opportunità di sviluppo ancora tutta da identificare e costruire.

Restando ancorati all’oggi meglio guardare a quei piccoli mercati di nicchia che non hanno impatto sul nostro orizzonte quotidiano, ma che ci fanno veramente sognare un futuro diverso e migliore: droni low cost che distribuiscono farmaci nei territori coinvolti da un conflitto armato. Questi sì portatori di innovazione, bellezza e grande utilità.

Giulia Zappa

Artribune è anche su Whatsapp. È sufficiente cliccare qui per iscriversi al canale ed essere sempre aggiornati